QR-Code

Über uns

Produkte

Kontaktiere uns

Telefon

Email

Adresse

Nr. 22, Hongyuan Road, Guangzhou, Provinz Guangdong, China

Wir schlagen eine Lösung vor, die auf 3D -Sehanleitungen basiert, um die Automatisierungsanforderungen für das Ölbürsten-, Trocknen-, Lade- und Entladungsprozess von Aluminiumlegierungsplatten zu erfüllen. Diese Lösung erreicht die Erkennung und Positionierung von Panels mit hoher Präzision durch die Einführung fortschrittlicher 3D-Vision-Technologie, wodurch die Produktionseffizienz und die Qualitätsstabilität verbessert werden.

Überblick über den Plan

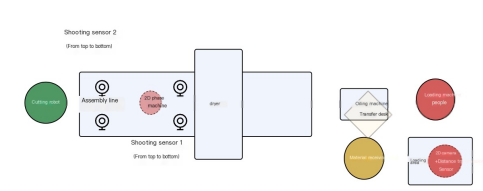

Dieser Plan erreicht eine präzise Identifizierung und Positionierung von Aluminiumlegierungsplatten durch Konfiguration von 3D -Sichtsystemen in den Lade- und Entladungsbereichen. Der Fütterungsbereich verwendet eine Saugfütterungsmethode, um sicherzustellen, dass die Panels die Produktionslinie reibungslos und genau eingeben. Der Entladebereich wird von Robotern automatisiert, um Bretter zu greifen und zu platzieren. Um sicherzustellen, dass der Ölprozess nicht mit der Vorderseite des Produkts in Kontakt kommt, haben wir das Ölgerät als Seiten- oder Top -Ölenmethode entwickelt.

Umsetzung des Plans

Implementierung des Ladebereichs

Im Ladebereich haben wir ein 3D-Sichtsystem installiert, das eine hochauflösende Kamera und eine Bildverarbeitungseinheit enthält. Wenn der Sensor das Werkstück erkennt, nimmt die Kamera sofort ein Bild auf und überträgt die Bilddaten an die Bildverarbeitungseinheit. Die Bildverarbeitungseinheit verarbeitet das Bild über Algorithmen, extrahiert die Kontur- und Positionsinformationen der Karte und berechnet den Y1 -Wert der Karte. Basierend auf dem Y1 -Wert wird das Sauggerät so gesteuert, dass sie die Platte genau aufsaugen und sie reibungslos in die Produktionslinie einspeisen.

Implementierung des Entladensbereichs

Im Entladungsbereich haben wir auch ein 3D-Visionssystem und einen Roboter mit hochpräzisen Greifen und Platzierungsfunktionen ausgestattet. Wenn Sensor 1 das Werkstück erkennt, macht die Kamera ein Bild und liefert den Y1 -Wert von Produkt 1; Wenn Sensor 2 das Werkstück erkennt, erfasst der Roboter anschließend das Produkt 1 basierend auf dem Y1 -Wert und platziert es in die angegebene Position. Wenn der Sensor das Werkstück erneut erkennt und den Y2 -Wert von Produkt 2 liefert, führt der Roboter erneut Griff- und Platzierungsvorgänge aus. Während des gesamten Prozesses optimierten wir Algorithmen und kalibrierte Kameraparameter, um sicherzustellen, dass die Platzierungsgenauigkeit dem Anforderungen von ± 2 mm entspricht.

Lösung:

Wir haben die folgenden Maßnahmen ergriffen, um die Schwierigkeit zu beantworten, eine Platzierungsgenauigkeit von ± 2 mm für den Feeder zu erreichen:

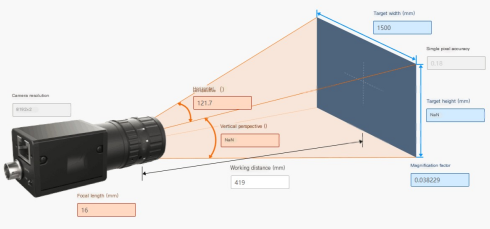

Verbesserung der Kameraauflösung und der Sichtfeldbreite: Wählen Sie eine Kamera mit höherer Auflösung, um die Genauigkeit der Bilddaten zu erhöhen. Passen Sie gleichzeitig das Kamerafeld der Sichtbreite an die tatsächliche Situation der Produktionslinie an, um die Abdeckung des gesamten Workflows sicherzustellen.

Optimieren Sie die Bildverarbeitungsalgorithmen: Durch die Durchführung einer eingehenden Forschung zu den Eigenschaften und Oberflächentexturen von Aluminium-Legierungsplatten optimieren Sie die Bildverarbeitungsalgorithmen, um die Genauigkeit der Konturerkennung und Positionsberechnung zu verbessern.

Genaue Kalibrierung von Roboterparametern: kalibrieren Sie den Roboter genau, einschließlich Parametern wie Länge und Gelenkwinkel des Roboterarms, um eine hohe Stabilität und Genauigkeit während des Greifens und der Platzierung zu gewährleisten.

Diese Lösung erreicht eine effiziente Automatisierung des Ölbürsten-, Trocknungs-, Lade- und Entladungsprozesses von Aluminiumlegierpaneele, indem die 3D -Vision -Technologie eingeführt wird. Durch die Optimierung von Algorithmen und genau kalibrierenden Geräteparametern haben wir das Problem der Genauigkeit der Feeder -Platzierung erfolgreich gelöst und die Produktionseffizienz und die Qualitätsstabilität verbessert.

Nr. 22, Hongyuan Road, Guangzhou, Provinz Guangdong, China

Copyright © 2024 Guangzhou Fuwei Electronic Technology Co., Ltd. Alle Rechte vorbehalten.

Links | Sitemap | RSS | XML | Privacy Policy |