QR-Code

Über uns

Produkte

Kontaktiere uns

Telefon

Email

Adresse

Nr. 22, Hongyuan Road, Guangzhou, Provinz Guangdong, China

Als hochintegriertes und intelligentes Gerät verfügen Composite -Roboter auch umfassende Aussichten für die Anwendung im Bereich der Magnetstahlproduktion. Gegenwärtig verwenden viele Unternehmen mit magnetischer Stahlproduktion immer noch herkömmliche Handbuch- und Entlademethoden, die nicht nur ineffizient, sondern auch für menschliche Faktoren anfällig sind, was zu einer instabilen Produktqualität führt. Gleichzeitig haben Unternehmen mit der Intensivierung des Marktwettbewerbs zunehmend hohe Anforderungen an Produktionseffizienz und -qualität, und traditionelle Produktionsmethoden sind nicht mehr in der Lage, die Marktnachfrage zu erfüllen. Der Kunde ist eine intelligente Fertigungsindustrie und hofft, alte Roboter durch Fuwei Intelligence in Verbundroboter zu verwandeln

Schmerzpunkte der herkömmlichen Belastung und Entladung von Magnetstahl:

1 Hohe Abhängigkeit des manuellen Betriebs: Herkömmliche Schnittprozesse basieren häufig stark von manuellen Vorgängen, einschließlich der Handhabung, Positionierung und Platzierung von Magnetstahl. Dies erhöht nicht nur die Arbeitskosten, sondern ist auch anfällig für menschliche Faktoren, was zu einer instabilen operativen Genauigkeit und Effizienz führt.

2 Betriebssicherheitsprobleme: Magnetischer Stahl hat einen starken Magnetismus, und wenn er versehentlich manuell betrieben wird, kann dies zu Sicherheitsunfällen wie Handspitzen und Auswirkungen führen, was eine Bedrohung für die Sicherheit der Betreiber darstellt.

3 Niedrige Produktionseffizienz: Aufgrund der Abhängigkeit von dem manuellen Betrieb sind die Geschwindigkeit und Effizienz des Ladens und Entladens begrenzt, was es schwierig macht, den großflächigen Produktionsanforderungen und hocheffizienten Produktionsanforderungen gerecht zu werden.

4. Instabile Qualitätskontrolle: Manueller Betrieb kann zu einer ungenauen Positionierung und einer ungleichmäßigen Platzierung von magnetischem Stahl führen, wodurch die Qualität der nachfolgenden Verarbeitung oder Montage beeinflusst wird.

5. Arbeitsumgebungsprobleme: Während des Beladungs- und Entlastungsprozesses von magnetischem Stahl kann Umweltverschmutzung wie Staub und Rauschen erzeugt werden, was sich möglicherweise auf die Arbeitsumgebung und die Gesundheit der Betreiber auswirken kann

Kundenanforderungen:

Verbundroboter vervollständigen das Laden und Entladen von zwei Arten von Produkten

Rhythmusanforderung: Vervollständigen Sie die Beladung von zwei Produktstapeln in etwa 80 Sekunden

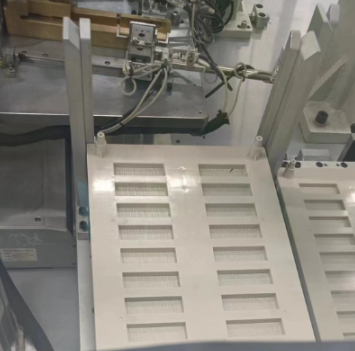

Genauigkeit: Wie in der Abbildung gezeigt (mit Anleitung)

Produktgröße 310 * 210 * 10 (ohne magnetischen Stahl)

Renovierungsplan1 Composite -Roboter

Den Motor ersetzen:

Wählen Sie Hochleistungsmotoren aus, die der Struktur des Roboters entsprechen, um sicherzustellen, dass das Ausgangsdrehmoment und die Geschwindigkeit den Anforderungen für das Greifen und den beweglichen Magnetstahl entsprechen.

Der Motor sollte eine hohe Zuverlässigkeit und Haltbarkeit haben, um sich an langfristige Arbeitsumgebungen mit hoher Intensität anzupassen.

Servo -Controller ersetzen:

Wählen Sie Servo-Controller mit hochpräzisen Kontrollalgorithmen, um eine genaue Kontrolle der Motorbewegung zu erreichen.

Der Servo -Controller sollte eine schnelle Reaktion und eine stabile Leistung haben, um die Genauigkeit und Stabilität des Roboters bei der Ausführung komplexer Aktionen sicherzustellen.

Radarnavigation:

Ausgestattet mit hochpräzisen Radarsensoren, um eine autonome Navigation und Positionierung von Robotern zu erreichen.

Durch das Scannen der Umgebung mit Radar wird eine Umgebungskarte konstruiert, um die Pfadplanung und Hindernisvermeidungsfunktionen zu erreichen.

Lichtgürtel:

Installieren Sie LED -Lichtstreifen in wichtigen Teilen des Roboters, um seine Sichtbarkeit und Erkennung zu verbessern.

Der Lichtstreifen sollte eine ausreichende Helligkeit und Gleichmäßigkeit haben, um eine wirksame Beleuchtung der Arbeitsumgebung unter verschiedenen Beleuchtungsbedingungen zu gewährleisten.

Lautsprecher:

Installieren Sie ein Alarmhorn, um in Notsituationen Alarm zu erteilen.

In der Zwischenzeit können Lautsprecher für Sprachaufforderungen verwendet werden, was die Interaktion zwischen Operatoren und Robotern erleichtert.

Gripper (mit Kamera und anderen Sensoren):

Entwerfen Sie maßgeschneiderte Spezialgreifer, um ein stabiles und genaues Greifen von Magnetstahl zu gewährleisten.

Integration von Kameras mit hohen Definitionen und Kraftsensorten, taktilen und anderen Sensoren am Greifer, um eine präzise Erkennung von magnetischem Stahl und die Kontrolle der Griffkraft zu erzielen.

2 、 Ladebereich

Positionierungsführer Groove:

Konstruktionspositionierungsanleitung Slots zum Leiten von Magnetstahl in ausgewiesene Positionen und Erleichterung von Roboterfehlern.

Die Führungsnut sollte eine ausreichende Genauigkeit und Stabilität haben, um sicherzustellen, dass der magnetische Stahl genau in die voreingestellte Position platziert werden kann.

Desktop -Positionierungsmarke:

Stellen Sie die Markierungen für die Ladebereich für die Robotererkennung und Positionierung von Griffpunkten auf dem Desktop der Ladefläche ein.

Die Marke sollte klare und leicht erkennbare Eigenschaften haben, um sicherzustellen, dass der Roboter ihn unter verschiedenen Beleuchtungsbedingungen genau erkennen kann.

3 、 Materialentladungsbereich

Ausrüstungspositionierungsmarke:

Richten Sie die Positionierungsmarkierungen für die Geräte im Entladungsbereich für Robotererkennung und Positionierung von Platzierungspunkten ein.

Das Design der Marke sollte die Struktur und Größe der Geräte berücksichtigen, um sicherzustellen, dass der Roboter den magnetischen Stahl genau in die angegebene Position platzieren kann.

Elektrische Bedienfeldtür:

Installieren Sie elektrische Bedienfeldtüren im Entladungsbereich, um Roboter und Betreiber vor versehentlichen Verletzungen zu schützen.

Die Schutztür für Schützlinge sollte eine schnelle Reaktion und automatische Abschlussfunktionen haben, um sicherzustellen, dass sie beim Arbeiten des Roboters automatisch geschlossen werden kann, wodurch das Personal daran hindert, in den gefährlichen Bereich einzutreten.

Elektrische Steuerung PUSH-PULL-Slot:

Entwerfen Sie eine elektrisch kontrollierte Schiebrille zum Drücken von Geräten oder Tabletts mit magnetischem Stahl aus dem Entladungsbereich.

Die Gleitnut sollte eine glatte und zuverlässige Bewegungsleistung haben, um sicherzustellen, dass der magnetische Stahl oder die Ausrüstung während des Druckprozesses nicht beschädigt wird.

Durch den obigen Transformationsplan kann der zusammengesetzte Roboter die automatische Belastung und Entladung von magnetischem Stahl erreichen, wodurch die Produktionseffizienz und die Qualitätsstabilität verbessert werden. Durch die Optimierung der Layout- und Gerätekonfiguration der Lade- und Entladebereiche kann der Roboter eine genaue und effiziente Ausführung der Aufgaben sicherstellen.

Nr. 22, Hongyuan Road, Guangzhou, Provinz Guangdong, China

Copyright © 2024 Guangzhou Fuwei Electronic Technology Co., Ltd. Alle Rechte vorbehalten.

Links | Sitemap | RSS | XML | Privacy Policy |