QR-Code

Über uns

Produkte

Kontaktiere uns

Telefon

Email

Adresse

Nr. 22, Hongyuan Road, Guangzhou, Provinz Guangdong, China

Die schnelle Entwicklung intelligenter Technologie verleiht nicht nur neue Vitalität in die traditionelle Fertigung, sondern führt auch die Branche zu einer effizienteren und intelligenteren Zukunft. Insbesondere die Implementierung des automatischen Lade- und Entladungsschemas von CNC ist zweifellos eine leuchtende Perle in dieser Innovation. Mit seinen einzigartigen Vorteilen führt es leise eine neue Ära effizienter Produktion. Dieser transformative technologische Durchbruch verbessert nicht nur den Automatisierungsniveau der Produktionslinie signifikant, sondern optimiert und verbessert auch den Produktionsprozess durch genaue Kontrolle und effiziente Zusammenarbeit.

Projekthintergrund

Prozessstatus

Die Produktionsleitung montiert die Produkte manuell auf den Vorrichtungen und transportiert dann die Vorrichtungen zusammen mit dem Positionierungstisch zur Produktverarbeitung in die CNC -Bearbeitungsgeräte. Nachdem die CNC -Geräte bearbeitet wurden, entfernen die Mitarbeiter der Produktionslinien die verarbeiteten Produkte aus der CNC -Geräte und übertragen sie in den Bereich Fertigprodukt.

Prozessdetails

Produkttypen: Mehrfach, aber nur mit unterschiedlichen Platzierungstischgrößen. Platzierungstisch Größe: 140 * 160, Maximale Werkstückgröße 450 * 450 Produktgewicht: 18 kg

Nullpunkt -Positionierungsstation, dieser Teil ist für alle Produkte gleich

Fahrzeugverbindungsblock, alle Produkte haben die gleiche Produktplatzierungsplattform (Gripping -Position), und die Größe dieses Teils ist für verschiedene Produkte möglicherweise nicht gleich.

Docking -Anforderung Genauigkeit: ± 1,5 mm. Die Verarbeitungszeit jedes CNC-Geräts beträgt ca. 4-6 Stunden

Programmziele

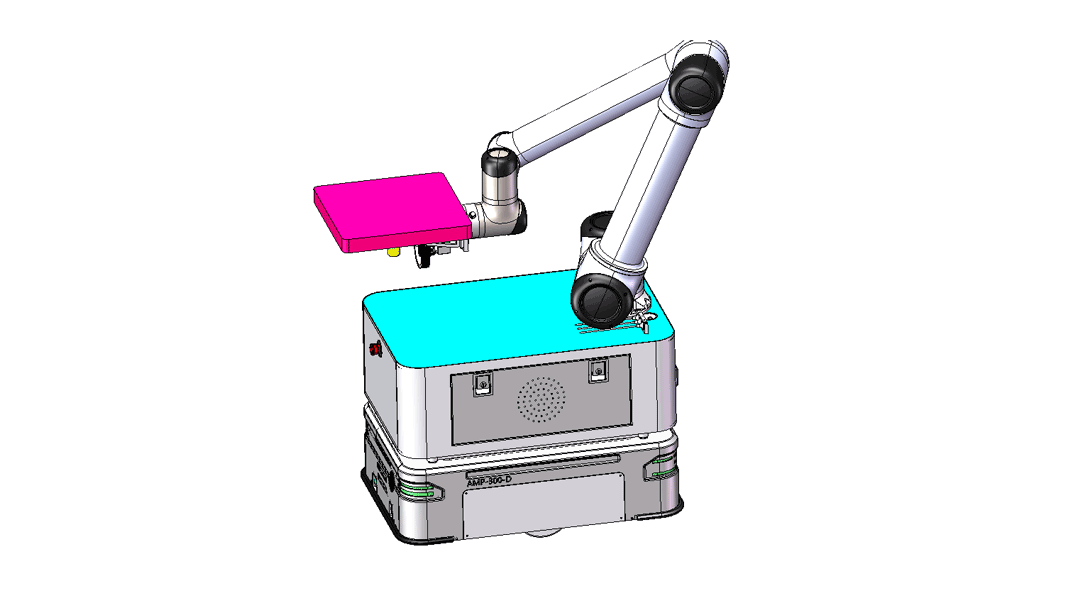

Der zusammengesetzte Roboter vervollständigt den Teil des Produktionsprozesses automatisch gemäß den Anweisungen des Produktionszentrums. 1. Der zusammengesetzte Roboter AMR kann den Produktionsstatus in Echtzeit gemäß dem Plan des Produktionszentrums anpassen. 2. Es erkennt die automatische Bestätigung der CNC -Bearbeitungsabschluss durch den Composite -Roboter AMR und die automatische Übertragung von fertigen Produkten in den Bereich Fertigprodukt. 3.. Es bestimmt den Materialvorbereitungsstatus des Ladebereichs und überträgt die zu verarbeitenden Produkte automatisch in Leerlauf oder verarbeitete CNC -Geräte.

Kernvorteile

1. Der AMR -Composite -Roboter erreicht den Grifffehler und den Platzierungsfehler <± 1,5 mm2

2. Der zusammengesetzte Roboter AMR erreicht bei der Begegnung mit Fahrzeugen eine automatische Ermittlung und stoppt automatisch in Gegenwart von Fußgängern oder Hindernissen. 3. Der AMR Composite -Roboter ist in CNC -Geräte integriert und kann das automatische Öffnen und Schließen der Lagertür während des Ladens und Entladens steuern.

3. Die Erfolgsrate der umfassenden Platzierung für Verbundroboter beträgt über 99%;

Lösung

Gesamtlayout: 1. Konfigurieren Sie zwei AMR-Verbundroboter zum Laden und Entladen von Vorgängen gemäß dem Layout vor Ort;

2. Vollständiger Trajektorienbetrieb durch Human-Maschine-Wechselwirkungssignale und Interaktionssignale zwischen CNC-Bearbeitungszentren und AMR-Verbundrobotern; 3. Das AGV -Auto ist mit einer dedizierten automatischen Ladestation ausgestattet, die voraussichtlich 7,5 Stunden bei voller Last betrieben wird. Es kann auf eine Batteriespiegel von weniger als 20% für eine frühzeitige Aufladung eingestellt werden.

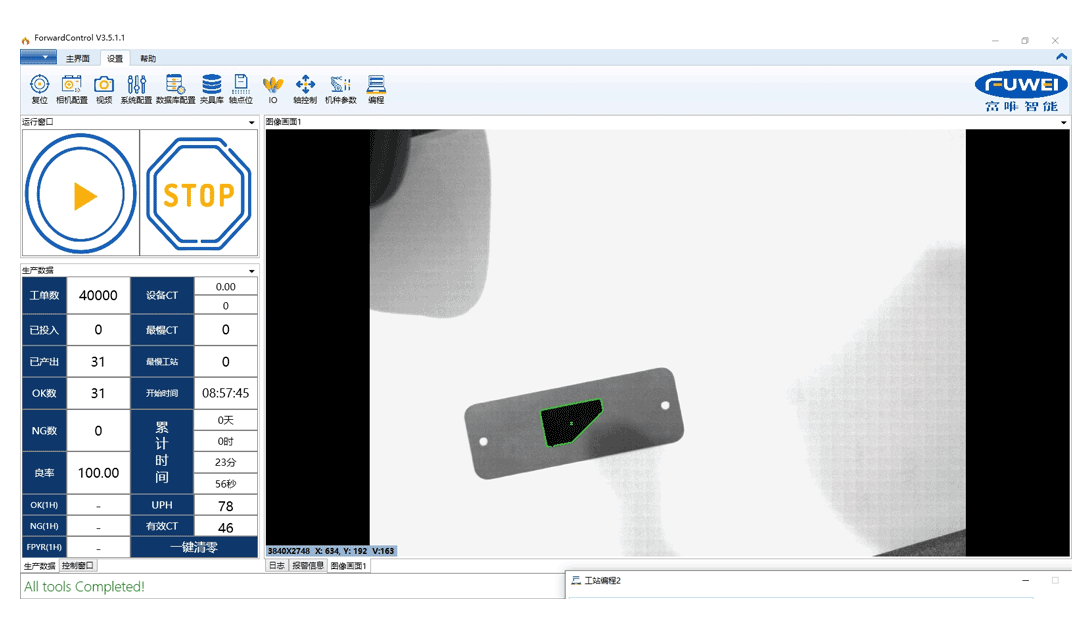

ForwardVision, eine von Fuwei entwickelte visuelle Erkennungssoftware, kann eine hohe Erkennung von Mark-Zielen und -ausgaben entsprechende Positionsinformationen erreichen.

Der Erkennungseffekt dieser Marke dient nur zur Illustration und repräsentiert nicht den endgültigen Markenstil- und Erkennungseffekt

Produktfunktion Einführung

Lademethode

Automatische Aufladen:

Das System überwacht den AMR -Akku in Echtzeit. Wenn es unter einen bestimmten Schwellenwert fällt (der vom Kunden festgelegt werden kann), plant das System automatisch die AMR, um die Ladeposition zu lokalisieren, das automatische Laden zu starten, die Informationen zu bestätigen, beginnt das Laden und das Gerät befindet sich im Standby -Lademodus. Wenn eine Aufgabe empfangen wird, wird sie autonom von der Anklage von der Anklage trennen und in den Arbeitszustand eintreten.

Das automatische Laden ist für 24-Stunden-langfristige Arbeitsprojekte geeignet

Handliches Laden:

Das System überwacht die AMR-Akkulaufzeit in Echtzeit. Wenn es unter einen bestimmten Schwellenwert fällt (der vom Kunden festgelegt werden kann), plant das System automatisch die AMR, in die Ladeposition zu fahren, und bereitzustellen, und liefert Schall- und Lichtaufforderungen, um das Personal daran zu erinnern, es rechtzeitig zu berechnen.

Kommunikationsdocking -Methode

Der zusammengesetzte Roboter AMR erhält Anweisungen von der CNC und wechselt in die Produktbibliothek, um Produkte zu schnappen, die manuell zusammengestellt und durch Tasten bestätigt wurden. Es bewegt sich dann zum entsprechenden CNC -Gerät. Zu diesem Zeitpunkt sendet der zusammengesetzte Roboter AMR eine Türöffnungsanforderung an die CNC -Ausrüstung, um darauf zu warten, dass die Kabinentür den Materialaustausch öffnet und abgeschlossen hat. Danach sendet der Composite -Roboter AMR ein Signal an die CNC -Ausrüstung, um die Kabinentür zu schließen und die Ausrüstung zu starten.

Hardware -Einführung

FMS -Planungssystem

Erkennen Sie den Batteriepegel von AMR, Alarm oder automatisch aufladen, wenn der Batteriepegel niedrig ist.

Effiziente Transportflussoptimierung basierend auf AMR -Fahrzeugmanagement, Verkehrsstatus und Transportaufgabenanweisungen

Basierend auf der AMR -Fahrzeugzuweisung, der Verkehrskontrolle und einer koordinierten Vermeidung wird eine effiziente Optimierung des Transportflusss erreicht.

Automatisierte Handhabung und Organisation von Waren kann gemäß Lagerplanung, Platzierung, Inbound und Outbound usw. erreicht werden.

Kann in das dreidimensionale Bibliotheksmanagementsystem integriert werden, um automatisch Speicher und Abruf zu erreichen;

Reiche Schnittstellen, 1 kann mit verschiedenen Materialverwaltungssystemen, Lagernmanagement -IWMs und vielem mehr übergeordnet werden. Kann mit verschiedenen physikalischen Systemen verkürzt werden. Wie mes

Feld I0 -Sensorsignal

Wie Materialangriffssignal, verschiedene automatische Türschalter für den Ausgang des Aufzugs, Selbsteintrags usw.

Produktfunktion Einführung

Lademethode

Automatische Aufladen:

Das System überwacht den AMR -Akku in Echtzeit. Wenn es unter einen bestimmten Schwellenwert fällt (der vom Kunden festgelegt werden kann), plant das System automatisch die AMR, um die Ladeposition zu lokalisieren, das automatische Laden zu starten, die Informationen zu bestätigen, beginnt das Laden und das Gerät befindet sich im Standby -Lademodus. Wenn eine Aufgabe empfangen wird, wird sie autonom von der Anklage von der Anklage trennen und in den Arbeitszustand eintreten.

Das automatische Laden ist für 24-Stunden-langfristige Arbeitsprojekte geeignet

Handliches Laden:

Das System überwacht die AMR-Akkulaufzeit in Echtzeit. Wenn es unter einen bestimmten Schwellenwert fällt (der vom Kunden festgelegt werden kann), plant das System automatisch die AMR, in die Ladeposition zu fahren, und bereitzustellen, und liefert Schall- und Lichtaufforderungen, um das Personal daran zu erinnern, es rechtzeitig zu berechnen.

Kommunikationsdocking -Methode

Der zusammengesetzte Roboter AMR erhält Anweisungen von der CNC und wechselt in die Produktbibliothek, um Produkte zu schnappen, die manuell zusammengestellt und durch Tasten bestätigt wurden. Es bewegt sich dann zum entsprechenden CNC -Gerät. Zu diesem Zeitpunkt sendet der zusammengesetzte Roboter AMR eine Türöffnungsanforderung an die CNC -Ausrüstung, um darauf zu warten, dass die Kabinentür den Materialaustausch öffnet und abgeschlossen hat. Danach sendet der Composite -Roboter AMR ein Signal an die CNC -Ausrüstung, um die Kabinentür zu schließen und die Ausrüstung zu starten.

Hardware -Einführung

FMS -Planungssystem

Erkennen Sie den Batteriepegel von AMR, Alarm oder automatisch aufladen, wenn der Batteriepegel niedrig ist.

Effiziente Transportflussoptimierung basierend auf AMR -Fahrzeugmanagement, Verkehrsstatus und Transportaufgabenanweisungen

Basierend auf der AMR -Fahrzeugzuweisung, der Verkehrskontrolle und einer koordinierten Vermeidung wird eine effiziente Optimierung des Transportflusss erreicht.

Automatisierte Handhabung und Organisation von Waren kann gemäß Lagerplanung, Platzierung, Inbound und Outbound usw. erreicht werden.

Kann in das dreidimensionale Bibliotheksmanagementsystem integriert werden, um automatisch Speicher und Abruf zu erreichen;

Reiche Schnittstellen, 1 kann mit verschiedenen Materialverwaltungssystemen, Lagernmanagement -IWMs und vielem mehr übergeordnet werden. Kann mit verschiedenen physikalischen Systemen verkürzt werden. Wie mes

Feld I0 -Sensorsignal

Wie Materialangriffssignal, verschiedene automatische Türschalter für den Ausgang des Aufzugs, Selbsteintrags usw.

Nr. 22, Hongyuan Road, Guangzhou, Provinz Guangdong, China

Copyright © 2024 Guangzhou Fuwei Electronic Technology Co., Ltd. Alle Rechte vorbehalten.

Links | Sitemap | RSS | XML | Privacy Policy |