QR-Code

Über uns

Produkte

Kontaktiere uns

Telefon

Email

Adresse

Nr. 22, Hongyuan Road, Guangzhou, Provinz Guangdong, China

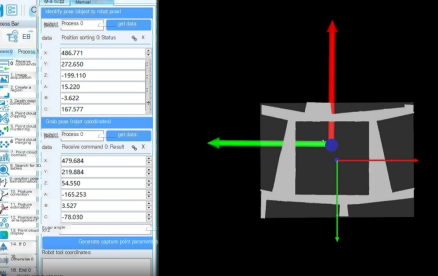

3D -Sehbehaltungstil -Trägheitsring für eine präzise Fütterung

Als Kernkomponente von Automobilmotor -Stoßdämpfer ist der Produktionsprozess von Trägheitsringen besonders wichtig in Fabriken für Automobilteile. In der Produktionsworkshop des Trägheitsrings muss jedes Werkstück mehrere feine Prozesse wie Guss, grobe Bearbeitung, Präzisionsbearbeitung und Spezifikationsüberprüfung durchlaufen, um seine großartige Transformation von Rohstoffen zu fertigen Produkten zu vervollständigen. In dieser Verarbeitungsreihe wird die Fütterung von Werkstücken zu einem unverzichtbaren Bestandteil der Produktionslinie. Die Gewährleistung einer effizienten und präzisen Fütterung während des Produktionsprozesses von Trägheitsringen spielt daher eine entscheidende Rolle bei der Verbesserung der allgemeinen Produktionseffizienz und der Gewährleistung der Produktqualität.

3D -Sehbehaltungstil -Trägheitsring für eine präzise Fütterung

·

Projekthintergrund

Mit der zunehmenden Nachfrage nach Automatisierung und intelligenter Produktion in der Fertigungsindustrie verfügen Trägliche Ringe als wichtige mechanische Komponente über eine breite Palette von Anwendungen in der Luftfahrt, in der Luft- und Raumfahrt, im Automobil und in anderen Bereichen. Herkömmliche Trägheitsring -Fütterungsmethoden beruhen jedoch häufig auf manuelle oder vor programmierte Roboter, die Einschränkungen bei der Umgang mit komplexer Form, Größe und Positionsänderungen aufweisen, was zu einer geringen Produktionseffizienz, Schwierigkeiten bei der Gewährleistung der Genauigkeit und hohen Kosten führt.

Projektschwierigkeiten

Das Werkstück ist kreisförmig in Form, mit einer reflektierenden Oberfläche und mit einem Ölfilm bedeckt. Die Umgebung vor Ort hat eine komplexe Beleuchtung, die hohe Anforderungen an die Bildgebungsfähigkeit von 3D-Kameras stellt.

Das Werkstück hat eine große Größe, mehrere Stapelschichten und hohe Präzisionsanforderungen für das Laden und Entladen.

Der Wert von Werkstücken und Geräten vor Ort ist teuer und die Qualitätskontrollstandards sind streng. Daher müssen Roboter stabile und präzise Belastungs- und Entladungsvorgänge erreichen, um mögliche Kollisionen oder Kratzer ausschließlich zu vermeiden, um den reibungslosen Fortschritt des Produktionsprozesses zu gewährleisten und mögliche Verluste zu verringern.

Die Arbeitststücksspezifikationen sind reich und vielfältig, mit häufigen Aktualisierungen und einem kompakten und effizienten Produktionsrhythmus. Um sich an diese Änderung anzupassen, muss die Einführung neuer Produktspezifikationen nahtlos in vorhandene Produktionsprozesse integriert werden, um sicherzustellen, dass die Produktionseffizienz in keiner Weise beeinflusst wird.

Projektvorteile

Die Einführung fortschrittlicher Bildgebungsalgorithmen kann sich an verschiedene Beleuchtungsumgebungen anpassen.

Die fuwei intelligente 3D-Kamera mit einem großen Sichtfeld und der Tiefe des Feldes unterstützt hochpräzise große Vorgänge. Geeignet für Szenarien wie große Werkstücke, große Paletten und tiefe Rahmengrabungen;

Erweiterte visuelle Algorithmen, die über zehn Arten von Werkstücksspezifikationen unterstützen. Erzielen Sie schnell eine flexible Kompatibilität über mehrere Produktspezifikationen hinweg.

Grundwerte:

Die Verwendung des Fuwei intelligenten Roboters, um den Trägheitsring stabil zu erfassen, reduziert den Frachtschäden erheblich und verbessert die Produktionseffizienz.

Durch die Einführung der fuwei intelligenten 3D -Vision -Lösung hat die Produktionskapazität im Vergleich zu zuvor zugenommen.

Nr. 22, Hongyuan Road, Guangzhou, Provinz Guangdong, China

Copyright © 2024 Guangzhou Fuwei Electronic Technology Co., Ltd. Alle Rechte vorbehalten.

Links | Sitemap | RSS | XML | Privacy Policy |